圆管带式输送机怎样保障物料密闭输送安全?

发布日期:2025-04-22 作者:翊成网络g 点击:

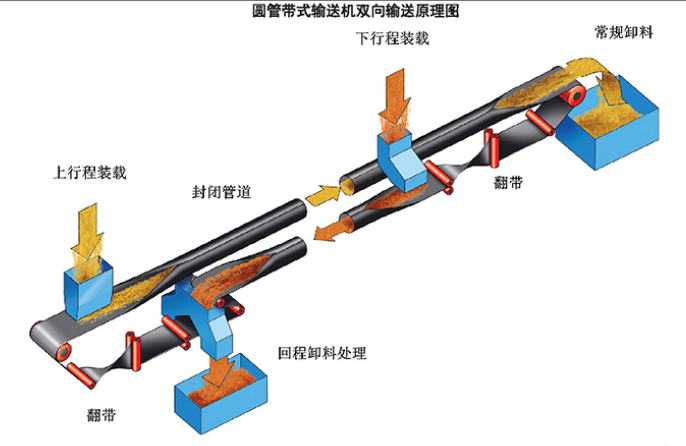

圆管带式输送机凭借其独特的密闭输送特性,在矿山、港口、化工等领域广泛应用,可有效减少物料洒落、扬尘污染,提升输送效率。但要实现安全、稳定的物料密闭输送,需从设备设计、安装、运行全流程把控。接下来,我们将深入探讨保障圆管带式输送机物料密闭输送安全的关键要点。

一、设备设计与制造环节的安全保障

(一)输送带的选择与结构优化

输送带是圆管带式输送机实现物料密闭输送的核心部件。首先,应根据输送物料的特性(如腐蚀性、温度、湿度、粒度等)选择合适材质的输送带。例如,输送具有腐蚀性的物料时,需选用耐腐蚀的橡胶或塑料材质输送带;输送高温物料,则要采用耐高温的特种输送带。同时,输送带的强度需满足输送要求,避免在运行过程中出现断裂,导致物料泄漏。

在结构设计上,圆管带式输送机的输送带需具备良好的成管性能。输送带边缘通常采用特殊的结构设计,如带有加强型裙边或特殊扣合装置,确保在托辊的作用下能顺利形成封闭的圆管形状。这种结构不仅能有效防止物料外漏,还能增强输送带的密封性。例如,一些新型输送带采用互锁式边缘设计,在形成圆管时,边缘可紧密咬合,大幅提升密闭效果。

此外,输送带的表面粗糙度和耐磨性也不容忽视。过于光滑的表面可能导致物料在输送过程中滑动,增加泄漏风险;而耐磨性差的输送带容易磨损,缩短使用寿命,同样会影响物料密闭输送安全。因此,在选择和设计输送带时,需综合考虑表面特性和耐磨性能,确保其能长期稳定地保障物料密闭输送。

(二)托辊组的合理配置

托辊组是使输送带形成圆管形状的关键组件,其合理配置对物料密闭输送安全起着重要作用。托辊组的布置间距需要根据输送带的宽度、输送物料的重量以及输送带的张力等因素进行精确计算。间距过大,输送带无法形成稳定的圆管形状,容易导致物料泄漏;间距过小,则会增加设备成本和运行阻力。

托辊的形状和角度也需精心设计。一般来说,托辊采用多节式结构,每节托辊的角度不同,以引导输送带逐步形成圆管。托辊表面应光滑、平整,减少与输送带之间的摩擦,避免因摩擦过大导致输送带磨损。同时,托辊的制造精度要高,确保各托辊之间的同轴度和垂直度符合要求,防止输送带在运行过程中跑偏,影响物料密闭输送。

此外,托辊组的材质也应具有良好的耐磨性和耐腐蚀性。在一些恶劣的工作环境中,如矿山、港口等,托辊容易受到粉尘、湿气等侵蚀,若材质不佳,托辊的使用寿命会大幅缩短,进而影响输送带的正常运行和物料密闭输送安全。因此,需选用优质的金属或高分子材料制造托辊,提高其可靠性和稳定性。

(三)密封装置的设计与安装

为进一步增强圆管带式输送机的物料密闭性,需设置专门的密封装置。在输送带的连接处,通常采用特殊的密封接头,如硫化接头或机械接头。硫化接头能使输送带连接部位的强度和密封性接近原输送带,有效减少物料泄漏的可能性;机械接头则需确保连接紧密,配备可靠的密封垫片,防止物料从接头处溢出。

在输送机的进料口和出料口,也需安装密封装置。进料口的密封装置可采用漏斗式结构,并在漏斗与输送带之间设置柔性密封材料,如橡胶帘布或聚氨酯密封条,既能引导物料顺利进入输送带,又能防止物料在进料过程中洒落。出料口的密封装置则要确保物料顺利排出的同时,阻止外部空气进入和内部粉尘外溢。可采用密封罩配合密封毛刷或橡胶板的形式,形成有效的密封屏障。

此外,在输送机的转弯处、过渡段等容易出现物料泄漏的部位,也应设置相应的密封措施。例如,在转弯处安装特殊的导向装置和密封挡板,防止输送带在转弯时变形过大,导致物料泄漏;在过渡段设置渐变的密封结构,使输送带平稳过渡,减少物料洒落的风险。

二、设备安装与调试环节的安全把控

(一)精准的安装定位

圆管带式输送机的安装精度直接影响物料密闭输送安全。在安装过程中,首先要确保输送机的中心线准确无误,避免因中心线偏差导致输送带跑偏。可采用经纬仪等测量仪器进行精确测量和定位,保证输送机各部件的安装位置符合设计要求。

托辊组的安装是关键环节之一。托辊组的安装高度、角度和间距必须严格按照设计图纸进行施工,确保每一组托辊都能准确引导输送带形成圆管。安装过程中,需使用水平仪、角度仪等工具进行测量和调整,保证托辊组的水平度和垂直度在允许误差范围内。同时,托辊组之间的连接要牢固可靠,防止在运行过程中松动,影响输送带的正常运行。

输送带的安装也需谨慎操作。在铺设输送带时,要避免输送带表面受到划伤、磨损等损伤,影响其密封性能和使用寿命。输送带的张紧度要适中,张紧度过大,会增加输送带的负荷,加速磨损;张紧度过小,则容易导致输送带打滑、跑偏。可通过张紧装置进行精确调整,确保输送带在运行过程中保持稳定的张力。

(二)严格的调试检测

设备安装完成后,需进行全面的调试检测,以确保物料密闭输送安全。首先进行空载调试,启动输送机,观察输送带的运行情况,检查输送带是否跑偏、托辊是否转动灵活、设备运行是否平稳等。若发现输送带跑偏,需及时调整托辊组的位置或角度,使输送带恢复正常运行轨迹。同时,检查各部件的连接是否牢固,有无松动、异响等情况,如有问题,立即进行处理。

空载调试正常后,进行负载调试。将物料缓慢加入输送机,观察物料在输送过程中的状态,检查是否存在物料洒落、泄漏等情况。同时,监测输送带的运行参数,如张力、速度、温度等,确保各项参数在正常范围内。若发现物料泄漏,需检查密封装置是否完好,输送带是否存在破损,及时进行修复或更换。

在调试过程中,还需对输送机的安全保护装置进行测试,如跑偏保护、打滑保护、撕裂保护等。确保这些安全保护装置能够在输送带出现异常情况时及时发出报警信号,并自动停机,防止事故扩大,保障物料密闭输送安全。

三、设备运行与维护环节的安全保障

(一)规范的运行管理

制定完善的运行管理制度是保障圆管带式输送机物料密闭输送安全的重要措施。操作人员需经过专业培训,熟悉设备的结构、性能和操作规程,严格按照操作流程进行设备的启动、运行和停机。在设备启动前,要对各部件进行全面检查,确保设备处于正常状态;运行过程中,要密切关注设备的运行情况和各项参数,发现异常及时处理;停机后,要做好设备的清洁和维护工作,为下次运行做好准备。

同时,要合理控制输送物料的流量和粒度。避免物料流量过大,导致输送带过载,影响物料密闭输送效果;也要防止物料粒度过大,对输送带和托辊造成冲击和磨损。可通过安装流量控制装置和筛分设备,对物料进行预处理,确保物料符合输送要求。

此外,还需建立设备运行档案,详细记录设备的运行时间、维护情况、故障处理等信息。通过对这些数据的分析,及时发现设备运行过程中存在的潜在问题,采取针对性的措施进行预防和解决,提高设备的可靠性和稳定性。

(二)定期的维护保养

定期对圆管带式输送机进行维护保养,是延长设备使用寿命、保障物料密闭输送安全的重要手段。日常维护主要包括对设备的清洁、润滑和紧固。定期清理输送带上的物料残留和灰尘,防止物料堆积影响输送带的正常运行和密封性能;对托辊、轴承等转动部件进行润滑,减少摩擦,降低磨损;检查各部件的连接螺栓是否松动,及时进行紧固,确保设备结构的稳定性。

定期维护则需要对设备进行全面检查和调整。检查输送带的磨损情况,如发现输送带磨损严重,需及时进行修补或更换;检查托辊的转动灵活性和磨损程度,对损坏的托辊进行更换;调整输送带的张紧度,确保其处于最佳工作状态。同时,对密封装置进行检查和维护,更换老化、损坏的密封材料,保证设备的密封性。

此外,还需对设备的电气系统、安全保护装置等进行定期检测和校准,确保其性能可靠。通过定期的维护保养,及时发现和解决设备存在的问题,使圆管带式输送机始终保持良好的运行状态,有效保障物料密闭输送安全。

圆管带式输送机物料密闭输送安全的保障是一个系统工程,涉及设备设计制造、安装调试、运行维护等多个环节。只有在每个环节都严格把控,采取有效的安全措施,才能确保圆管带式输送机安全、稳定地实现物料密闭输送,为企业的生产运行提供可靠保障。

以上从多方面阐述了保障圆管带式输送机物料密闭输送安全的方法。若你对某个环节还有疑问,或想了解更多相关内容,欢迎随时告诉我。

苏公网安备32102302010516

苏公网安备32102302010516